Fachaufsatz 1 zum Luftspulenprinzip

|

Fachaufsatz 1 zum Luftspulenprinzip |

|

|

Neue eisenfreie Luftspulenmaschinen mit besten Eigenschaften, wie größter Dynamik und höchsten WirkungsgradenQuantensprünge für

eisenfreie Luftspulenmaschinen mit großer

Jörg Bobzin

|

|

Seit einigen Jahren findet in den USA und in Europa ein Umdenken bezüglich der Bedeutung und Bewertung des Wirkungsgrades von Elektromotoren statt [1]. Man hat festgestellt, dass der Energieverbrauch durch Elektromotoren über 70% des industriellen Gesamtstromverbrauches beträgt. Der Anteil der Energieverbrauchskosten eines Motors an seinen Betriebskosten macht ca. 95% gegenüber nur wenigen Prozenten seiner Anschaffungskosten aus, so dass sich Energiesparmaschinen mit einem hohen Wirkungsgrad sehr schnell amortisieren. Da dies wirtschaftlich und bezüglich des Umweltschutzes erhebliche Bedeutung und Auswirkungen hat, übernahmen die USA mit ihrer 1997 in Kraft getretenen Gesetzgebung eine Vorreiterrolle in der Verwendung von Energiesparmaschinen. In Europa verständigte man sich über eine freiwillige Kennzeichnung der Motoren mit ihrem Wirkungsgrad. Der Aufsatz stellt eine Auswahl von hocheffizienten elektrischen

Maschinen als Konzeptstudien von Motoren und Generatoren für rotierende

und lineare Anwendungen für alle Leistungsklassen vor, die aus einem neuen

konstruktiven Grundkonzept für elektrische Maschinen hervorgehen, das

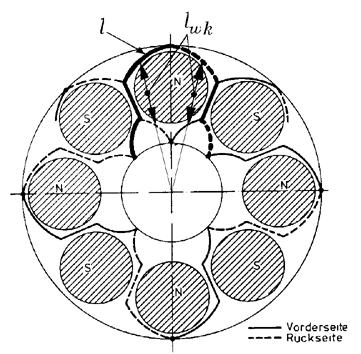

im Folgenden "Luftspulenprinzip" genannt wird. Eisenfreie Luftspulenmaschinen, die eher eine Randerscheinung in der Maschinentechnik darstellen, kommen der Umsetzung der Idealbedingungen am nächsten und haben deshalb die höchsten Wirkungsgrade im Bereich kleiner und mittlerer Leistungen. Sie etablierten sich aber erst seit den 80iger Jahren des 20igsten Jahrhunderts, als über diese Maschinen, in einem begrenzten Anwendungsbereich, geforscht wurde. Dies geschah aber nicht auf Grund des hohen Wirkungsgrades, der bisher relativ wenig Beachtung fand, sondern weil die Maschinen durch die guten Eigenschaften der eisenfreien Spulen, wie z.B. einer hohen Dynamik und einem geringen Gewicht, benötigt wurden und diese Eigenschaften nicht durch Eisenmaschinen erreicht werden konnten. Heute gelten die Luftspulenmaschinen weiterstgehend als aus entwickelt, da kein Ansatzpunkt für eine Verbesserung, in dem vorgesteckten Anwendungsrahmen, gesehen wird. In den nachfolgenden Jahren bis heute, wurde zwar immer mal wieder nach hocheffizienten Motoren oder Generatoren für bestimmte Anwendungen geforscht, wobei man gerade in den letzten Jahren sich aber im wesentlichen auf Maschinen mit eisengefüllten Spulen konzentrierte und diese zwar weiter entwickelte, aber dabei schnell an ihre Grenzen stieß. Mit der nun vorliegenden Neuentwicklung, liegt eine Maschinenform vor, die nicht nur in dem bisherigen Anwendungsrahmen die Luftspulenmaschinen in eine neue Dimension führt, sondern die positiven Eigenschaften von eisenfreien Luftspulenmaschinen einem breiten Anwendungsfeld zugänglich macht. Durch das Umdenken, bezüglich des ressourcenschonenden, betriebswirtschaftlich und volkswirtschaftlich sinnvollen Einsatzes von elektrischen Maschinen, kommt diesem Maschinenzweig in Zukunft eine bisher unerkannte zentrale Bedeutung zu, so dass die Luftspulenmaschinen nach dem Luftspulenprinzip in mehrfacher Hinsicht ein wahrer Entwicklungssprung in der Maschinentechnik sind. Bestehende eisenfreie LuftspulenmaschinenMit eisenfreier Luftspaltwicklung sind Maschinen gemeint, deren Magnetfeld sich gegenüber eisenfreien Spulen, d.h. die weder mit einem Eisenrückschluss in genuteter oder ungenuteter Form im Kontakt stehen und die über zwei Pole verlaufen. Diese Maschinenart kommt der technischen Umsetzung der Idealbedingungen der direkten Energieumsetzung, die mathematisch ausgedrückt in der Rechtwinkligkeit der Vektoren B, l, v zueinander bestehen, die in der Induktion der Ruhe F = I (l x B) (Motorbedingung) und in der Induktion der Bewegung U = (v x B) l (Generatorbedingung) für die Relativbewegung von freien Leitern gegenüber einem sie durchdringenden Magnetfeld beschrieben sind, am nächsten und erreicht deshalb die höchsten Wirkungsgrade von 70-92% in ihrer Leistungsklasse und hat auch sonst hervorragende Eigenschaften. Diese Luftspaltwicklungen wurden vor allem in rotierenden Maschinen in Scheibenform (Bild 1) heute bis 10kW, in Glockenform mit einseitiger axialer Lagerung der Spule (Bild 2) bis zu 250 W aber auch in Trommelform und in Linearmaschinen (Bild 3) verwendet. Bei diesen Maschinen ist entweder die Spule oder das Permanenterregte Feld der Läufer, was unterschiedliche Vorteile hat und von der Anwendung abhängt.

Bild 1: Gleichstrom-Scheibenläufermotor

Bild 2: Gleichstrom- Glockenläufermotor

Bild 3: elektronisch kommutierte Langstator-Linearmaschine

mit einer Einschichtwicklung Die magnetischen Pole sind ausgeprägt, elektromagnetisch oder permanentmagnetisch und ein oder beidseitig der Luftspule angebracht, wobei die Wicklung meistens mechanisch oder elektronisch kommutiert ist (DC-,EC-Motoren). Das Grundkonzept der neuen eisenfreien LuftspulenmaschinenEinige Grundformen des Spulenverlaufes der neu entwickelten Luftspulenmaschinen zeigen die Bilder 4 bis 6 als Schnittdarstellungen. Sie sind die Basis, sowohl für linear als auch rotierend arbeitende Weiterbildungen. Bild 4: Zwei Luftspaltabschnitte 4‘,4‘‘ liegen parallelund sehr dicht beieinander

Bild 5: Zwei Luftspaltabschnitte 4‘,4‘‘ liegen unter einem Winkel dicht beieinander

Bild 6: Der Luftspalt besteht aus drei

direkt ineinanderübergehenden In den Abbildungen (Bild 4 bis 6) wird das neue Grundkonzept gut ersichtlich. Der Luftspalt, in dem die Wicklung verläuft, verändert im Schnitt quer zur Bewegungsrichtung seine Richtung. Dies kann so wie in Bild 6 sein, in dem der Luftspalt mit nahezu ununterbrochener Wirksamkeit seine Richtung ändert, oder wie in Bild 4 und 5, in denen sich der Luftspalt in zwei oder mehrere Abschnitte (4',4'' und ggf. 4''') teilt, die aber so dicht beieinander liegen, dass die Spule gar nicht oder nur in den sehr kurzen Bereichen der Faltung durch einen feldfreien Raum verläuft. Jede Luftspule der Wicklung folgt, im Schnitt quer zur Bewegungsrichtung, dem Verlauf des Luftspaltes und ist damit ein oder mehrmals um einen mittleren Körper 5 der Feldeinrichtung, der in diesen Darstellungen jeweils ein verschieden geformter Rückschluss 2 ist, im Faltbereich 7 gebogen oder gefaltet. Die Faltung geschieht in Abhängigkeit von der Anwendung und der konstruktiven Absicht auf verschiedene Weise, die jede für sich in Verbindung mit einer linearen oder einer rotierenden Bewegung ihre Vorteile bietet. Die sich im Luftspalt befindende Wicklung kann sowohl als Synchron als auch als Asynchronwicklung aufgebaut sein. Der Aufsatz beschränkt sich hier auf die Darstellung von Synchronmaschinen und dabei im wesentlichen auf kommutierte Maschinen. Ein wesentlicher Bestandteil der neuen Maschinen liegt in der Eisenfreiheit der Wicklung. Deshalb wird zunächst auf deren Vorteile eingegangen und anschließend auf die Grenzen und Nachteile bestehender eisenfreier Luftspulenmaschinen, bevor das neuen Maschinenkonzept mit seinen Entwicklungssprüngen anhand von Konstruktionsformen einzelner Maschinen gezeigt wird. Vorteile eisenfreier Luftspulenmaschinen im AllgemeinenDie zentrale Ursache der meisten Vorteile herkömmlicher eisenfreier Luftspulenmaschinen liegt in der Eisenfreiheit der Wicklung. Dadurch entfallen die Eisenverluste, die sonst im Spulenkern entstehen. Auch die Induktivität der Spule sinkt erheblich durch den fehlenden Kern. Die Masse der Luftspule und damit das translatorische und rotatorische Trägheitsmoment sind gering. Die Maschinen haben je nach Bewegungsart eine lineare Spannungs-/Bewegungs- (bzw. Drehzahl-) Kennlinie und Strom-/Kraft- (bzw. Drehmoment-) Kennlinie. Aus diesen Punkten entstehen weitere Vorteile. Die mechanische und die elektrische Zeitkonstante ist klein und Wendepolwicklungen können entfallen. Das Bürstenfeuer ist gering und die Bürstenstandzeiten sind lang. Das Leistungsgewicht und das Drehmomentengewicht sind groß. Die Ankerrückwirkung ist vernachlässigbar klein. Die Maschinen sind aufgrund der geraden Kennlinien sehr genau und mit einer hohen Dynamik regelbar und positionierbar und ihr Wirkungsgrad ist hoch. Die Maschinen haben eine geringe Störabstrahlung und eine hohe elektromagnetische Verträglichkeit (EMV) und sie haben ein klares, mathematisch berechenbares und kontrollierbares Verhalten, so dass die Motorkennwerte auch sensorisch zur Fehlererkennung genutzt werden können [2]. Sie haben eine gute Wärmeabfuhr und lassen deshalb große Stromdichten zu und sie haben keine Reluktanzmomente aufgrund von Nuten. Bei Scheibenmaschinen hat man die Vorteile der geringen axialen Länge und bei Trommel- und Glockenmaschinen, die des geringen Durchmessers. Grenzen und Nachteile bestehender eisenfreier LuftspulenmaschinenKonstruktive geometrische GrenzenAllerdings haben die geometrischen Formen der vorgestellten herkömmlichen Maschinen auch ihre physikalischen und elektrischen Grenzen. So ist eine Scheibenmaschine (Bild 1) aufgrund ihrer konstruktiven Form extrem darauf angewiesen, einen großen Durchmesser zu haben, weil es neben der Drehzahl der wesentliche Freiheitsgrad ist, die Leistung und das Drehmoment zu erhöhen. Dies ist ein Schwachpunkt dieser Maschinen, denn große Durchmesser sind aus Platzgründen in der Anwendung oft nicht akzeptabel. Des weiteren führen große Durchmesser bei hohen Drehzahlen zu Fliehkraftproblemen bei Spulenscheibenläufern, so dass die Durchmesser, die Drehzahlen und damit die Drehmomente und die Leistungen begrenzt sind. Bei Trommelmaschinen und besonders bei Glockenläufern (Bild 2), die eine nur einseitige axiale Spulenhalterung haben, bestehen aufgrund der Fliehkraftprobleme Begrenzungen der Wicklungsausdehnung, sowohl in ihrer axialen Länge, als auch im Durchmesser. Bei den Linearmaschinen (Bild 3) hat man den Nachteil, dass sich die Maschinenfläche nur in einer Ebene befindet, so dass man schnell zu großflächigen Maschinen kommt. Hohe KupferverlusteEin weiterer wesentlicher Nachteil dieser herkömmlichen Maschinen

mit zweipoligen Luftspulen, besteht in den großen Kupferverlusten

innerhalb jeder Spule. Die Ursache liegt hier darin, dass wirksame Leiter,

die nach Faraday ideal rechtwinklig zum Feld verlaufen, unter den verschiedenen

Polen durch unwirksame Leiter lu

* bzw. Wickelköpfe (außerhalb des Feldes) miteinander zu einer

Spule verbunden werden müssen, um einen resultierenden Stromfluß

bzw. ein resultierendes Drehmoment zu erhalten. Dadurch ist die wirksame

Länge  Bild 7 : Prinzip der Gleichstromscheibenwicklung (Läufer) mit evolventen Leiteranteilen, in denen ein großer unwirksamer Leiteranteil enthalten ist und die Maschinenfläche nur zu etwa 50% genutzt wird

Bild 8: Dreisträngige Gleichstromscheibenwicklung

(Stator)

In Bild 9 ist dies für eine Wicklungsausführung einer Trommelmaschine gezeigt, die in abgewickelter Form auch für Linearanwendungen gilt.

Bild 9: Trommelwicklung mit wirksamen und unwirksamen Leiteranteilen In Bild 10 ist die geringe wirksame Leiterkomponente lwk für eine Leiterschleife l der Schrägwicklung eines Glockenläufers ersichtlich.

Bild 10: Schrägwicklung eines Gleichstromglockenläufermotors

mit wirksamen

Leitern nur im Rautenbereich, mit der wirksamen Leiterkomponente lwk Man sieht in den Abbildungen deutlich, dass die wirksame Länge lw bzw. die wirksame Leiterkomponente lwk im Vergleich zur Gesamtlänge der Spulenwindung l recht kurz ist, so dass die Kupferverluste innerhalb jeder Luftspule erheblich sind und je nach Wicklungsart und Dimensionierung ca. zwischen 40% und 60% liegen. Für Maschinen mit größerer Polweite und damit geringerer Polzahl liegen die Verluste noch weit aus höher. Diese hohen Kupferverlustwerte zeigen welch großes Verbesserungspotential hier noch vorhanden ist. Eine Verbesserung des Spulenausnutzungsgrades x Sp ist bei diesen herkömmlichen Maschinenkonstruktionen kaum möglich oder es müssen gleichzeitig erhebliche Nachteile an anderer Stelle in Kauf genommen werden. Würde man z.B. eine Maschine in dieser Hinsicht verbessern wollen, ginge das, da bei Scheibenmaschinen der Durchmesser und bei Trommelmaschinen die axiale Länge und bei Linearmaschinen die Ausdehnung quer zur Bewegungsrichtung begrenzt ist, nur über die Verringerung der Polweite, was zu vielen Polübergängen führt, die wiederum die Wirbelstromverluste in der Wicklung und die Kommutierungsverluste erhöhen. Zu dem ist auf diese Weise nicht die Länge der unwirksamen Leiter gemindert, sondern nur die Anzahl der wirksamen Leiter erhöht. Dies erhöht zwar auch den Spulenausnutzungsgrad, aber das Problem der unwirksamen Leiter und Wickelköpfe ist damit nicht gelöst und führt zu neuen Problemen. Auch bei Schrägwicklungen (Bild 10), denen fälschlicherweise

zeitweise eine verbesserte Kupferausnutzung nachgesagt wurde, ist dieses

Problem ebenfalls vorhanden, da aufgrund der Wicklungsart sowieso nur

unter Das gleiche gilt für scheibenförmige Gleichstromwicklungen, wie in Bild 7, die neben rechtwinklig zur Bewegungsrichtung verlaufenden Leitern auch schräg oder evolvent verlaufende Leiteranteile haben, wobei der wirksame Leiterbereich, aufgrund des Wicklungsschemas, statt rautenförmig eine sechseckige Form hat. Diese ist in der sechseckigen Leiterbegrenzung des oberen Nordpols zu sehen, wobei sie hier nicht voll genutzt wurde, da einfachheitshalber runde Magnete verwendet wurden. Auch hier ist offensichtlich, wie viel Leiter ungünstig zur Bewegungsrichtung liegt und wie viel wirksame Polfläche und Maschinenfläche ungenutzt bleiben. Die Kupferverluste haben mehrere Nachteile zur FolgeZum einen steigt die Windungslänge der Spule l, ohne eine Vergrößerung der wirksamen Länge lw. Dies führt zu einer großen Masse, einem hohen Innenwiderstand, einer großen Induktivität und hält damit alle zuvor genannten positiven Eigenschaften der eisenfreien Luftspulenmaschinen in Grenzen. Die schlechte Kupferausnutzung hat auch zur Folge, dass relativ viel Polfläche nötig ist, um eine bestimmte Leistung zu erbringen. Zum anderen ist es so, dass die Höhe der Kupferverluste stark von der Wahl der Spulen- und Polweite abhängt. Diese Abhängigkeit macht eine Maschinenauslegung sehr komplex, da zwischen der Polgröße, der Leistung, den Kupferverlusten innerhalb der Spule, dem Kommutierungsaufwand, den Kommutierungsverlusten und den Wirbelstromverlusten in der Wicklung und der geometrischen Größe der Maschine ein Kompromiss gefunden werden muss, wobei die Abhängigkeiten untereinander die Möglichkeiten der Maschineauslegung stark einschränken. Bei den hier vorgestellten neuen elektrischen Maschinen sind für einige Maschinenformen die Kupferverluste um 50% gegenüber diesen herkömmlichen Luftspulenmaschinen gemindert und für die anderen Maschinenformen ist dieses Problem gänzlich gelöst.Verbesserungen bei den herkömmlichen Maschinen wurden

in der Vergangenheit hauptsächlich durch die Dezimierung anderer

Verlustquellen als der der Kupferverluste erreicht, wie der Optimierung

der Kommutierung, der Optimierung der Magnetmaterialien und des magnetischen

Kreises, der Optimierung der Genauigkeit durch eine verbesserte Fertigung

und bessere Materialien. Bei Glockenläufern wurde die Kupferausnutzung

verbessert, in dem der Läuferdurchmesser verringert wurde, da sich so

die Wickelkopflänge verkürzt bei gleichbleibender wirksamer Leiterlänge. Die neuen Konstruktionsformen von elektrischen Maschinen des LuftspulenprinzipsDer zentrale Ansatzpunkt der Verbesserung der genannten, bestehenden elektrischen Maschinen durch die Erfindung, liegt, neben der Verwendung eisenfreier Luftspulen, in der Verbesserung der Kupferausnutzung innerhalb der einzelnen Spule, die das Grundelement jeder Wicklung ist. Darüber hinaus ist es wichtig die innerhalb jeder Spule auftretenden, die beiden Spulenseiten verbindenden Leiter (Wickelköpfe, wenn sie außerhalb des Feldes liegen) in Maschinenbereiche zu legen, wo sie weder elektrisch noch mechanisch stören, und ihre Länge und die Verluste durch sie minimiert sind. Betrachtet man also eine Spule innerhalb einer beliebigen Wicklung und findet für diese beiden Punkte eine Lösung, hat man die Lösung einer wesentlich verbesserten Ausführung für die gesamte Maschine gefunden. Diese Sichtweise ist das Ergebnis der gemachten Untersuchung und sie ist die Grundlage der folgenden Grundkonstruktionen. Die Erfindung betrifft zunächst nahezu alle mechanisch und elektronisch kommutierten Gleichstrommaschinen, sowie die synchronen Wechselstrom- und Drehstrommaschinen mit all ihren Ausgestaltungs- und Wicklungsformen, aber auch Asynchronmaschinen erreichen nach dem Luftspulenprinzip ausgestattet höchste Wirkungsgrade und höchste Dynamik. Weil eine Darstellung der Verbesserungen aller dieser Varianten den Rahmen dieses Aufsatzes sprengt, und um nur das zunächst Wesentliche hervorzuheben, was in der einzelnen Spulennutzung und ihrer Faltung liegt, sind einige grundlegende Maschinenformen ausgesucht, in deren folgenden Darstellungen möglicher Ausgestaltungen der Erfindung, nur einzelne Spulen, einzelne Wicklungslagen oder Wickelschema der Maschinen gezeigt werden. Die Vielzahl der Verbesserungen, die durch die neuen Konstruktionsformen für bekannte Maschinentypen (DC-, EC-, Synchronmaschinen) entstehen, können auch nur anhand weniger Beispiele hier angedeutet werden.

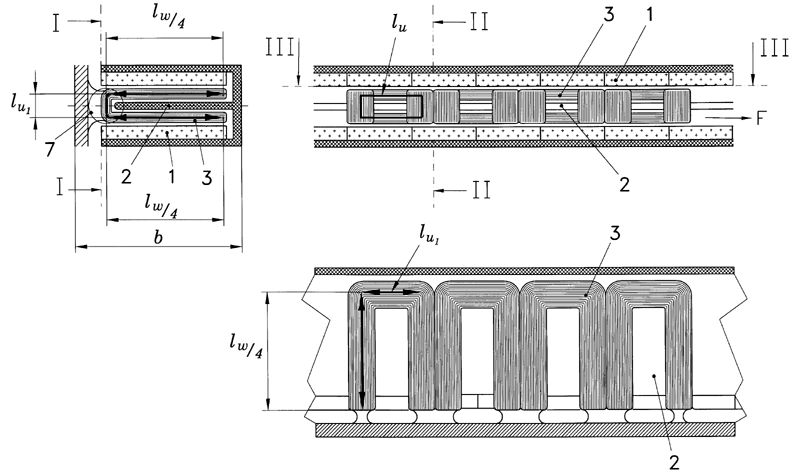

Ein zentrales Merkmal für die neue Maschinenkonstruktion ist, dass die eisenfreie zweipolige Luftspule, im Schnitt quer zur Bewegungsrichtung gesehen, um einen mittleren Körper der Feldeinrichtung ein oder mehrfach gefaltet ist, mit dem Ziel der maximalen Nutzung des Kupfers innerhalb jeder Spule, was sich in der Größe in dem Verhältnis der wirksamen Länge lw zum unwirksamen Leiter lu bzw. in dem Spulenausnutzungsgrad x Sp ausdrückt. Eine Verbesserung des Spulenausnutzungsgrades wirkt sich nahezu auf alle Eigenschaften der Maschinen in einem hohen Maß positiv aus und wird deshalb hier sehr hervorgehoben. Das zweite zentrale Merkmal liegt darin, verbliebene unwirksame Leiter aus Bereichen hoher Geschwindigkeit zu eliminieren, wo sie wertvolle Maschinenfläche besetzen und da auch erhebliche elektrische und mechanische Verluste, wie z.B. eine große elektrische und mechanische Zeitkonstante, Fliehkraftprobleme, wesentliche Durchmesservergrößerungen bei Schreiben oder der axialen Länge bei Trommeln, verursachen. Ein weiteres Ziel dabei ist, kompakte und leistungsstarke Maschinen mit hoher Effizienz zu bekommen. Mit diesem Konzept erreicht man ungeahnte Vorteile. Quantensprung durch Verdoppelung der wirksamen LeiterlängeDiese Ziele werden für eine Linearmaschine (Bild 11) durch eine einfache Faltung der Spulen um eine Rückschlussplatte erreicht. Die wirksame Länge lw verdoppelt sich bei geringfügig erhöhtem unwirksamen Leiteranteil lu im Faltbereich 7, bei gleichbleibender Maschinenbreite b, quer zur Bewegungsrichtung, gegenüber einer herkömmlichen Linearmaschine (Bild 3).

Bild 11: Linearmaschine in drei Schnittansichten entlang der Schnittlinien I-I,II-II,III-III Wie später in Bild 17,18,19,20 beispielhaft für Scheibenmaschinen gezeigt wird, bestehen zusätzlich Möglichkeiten, auch den Faltbereich der Spule noch wirksamer zu nutzen. Dies gilt auch für die folgende Doppel-Glockenmaschine:Lässt man die gefaltete Spulenkonfiguration der Linearmaschine wie in Bild 11 nun relativ zur Feldeinrichtung rotieren, bekommt man die Doppelglockenmaschine (Bild 12), die auch die doppelte wirksame Leiterlänge lw gegenüber einem herkömmlichen Glockenläufer (Bild 2), bei gleicher axialer Maschinenbreite, aufweist.

Bild12: Doppelglockenmaschine in zwei Schnittansichten entlang der Schnittlinien I-I,II-II Da es bei den herkömmlichen Glockenläufern aus Fliehkraftproblemen unmöglich ist, die axiale Ausdehnung der Wicklung zu vergrößern, ist hier die Faltung die ideale Lösung, um bei gleicher axialer Länge das wirksame Kupfer zu verdreifachen und damit den Spulenausnutzungsgrad x Sp wesentlich zu verbessern. Durch diese konstruktive Gestaltung kann man, bei der maximal möglichen axialen Länge der Maschine, die Leistung mehr als verdoppeln, wobei die Effizienz der einzelnen Spule wesentlich vergrößert ist. So bekommt man die doppelte wirksame Länge bei gleichbleibender unwirksamer Länge. Hierbei ist eine Nutzung des Faltbereiches z.B. nach Vorschlag des Bildes 18 vorrausgesetzt. Aber selbst ohne diesen Mehraufwand an Polen im Faltbereich sind diese unwirksamen Leiter, bei diesen Polweiten, wesentlich kürzer als die Wickelköpfe. Dies ist relevant im Vergleich zu zwei ineinandergeschachtelten Glockenläufern, mit jeweils einer herkömmlichen Wicklung. Auch würde bei einer Vergrößerung der Polweite, in der Maschine von Bild 12, der Zuwachs von Wickelkopflängen, innerhalb der Spule, nur halb so groß sein, als bei herkömmlichen Glockenläufern. Bei einer Schrägwicklung nach Bild 10 macht sich der verbesserte Spulenausnutzungsgrad dadurch bemerkbar, dass die Leiter bei gleichbleibender Polweite wesentlich steiler (also effektiver) zur Bewegungsrichtung liegen, was z.B. bei Stellmotoren zu hohen Drehmomenten und einer Leistungssteigerung führt, sowie die bessere Spulenausnutzung zu einer verbesserten mechanischen und elektrischen Zeitkonstante und damit zu großer Dynamik führt. Auch der Wirkungsgrad und das Leistungsgewicht ist erhöht, was bedeutend für batteriebetriebene und tragbare Geräte ist. Man könnte auch die Schrägung der Wicklung der herkömmlichen Maschine beibehalten, was bei Gleichstrommaschinen zu einer Halbierung des Kommutierungsaufwandes führt, weil die doppelte Polweite mit jeder Spulenseite überstrichen wird. So zieht eine Verbesserung des Spulenausnutzungsgrades bei jeder Ausgestaltung der konstruktiven Grundform (hier Doppelglockenform) eine Vielzahl von Vorteilen, die individuell von der Anwendung abhängt, nach sich. Generell bewirkt seine Verbesserung eine Steigerung der Leistung, des Drehmoments, des Leistungsgewichtes, des Leistungsvolumens und des Wirkungsgrades. Individuelle Vorteile von Ausgestaltungen sind in den Kapiteln "Weitere Vorteile und Aufbauvarianten" und "Anwendungen" auf S.16-17 zusammengefasst und an einem Beispiel veranschaulicht. Quantensprung durch Verkürzung der unwirksamen LeiterEin weiteres Merkmal der neuen Maschinenkonstruktion ist, die Faltung der Spule dazu zu nutzen, die langen Wickelkopfleiter bzw. Leiter, die zwei Spulenseiten im Umfangsbereich verbinden, bei rotierenden Maschinen in den achsnahen Bereich zu legen, um somit den unwirksamen Leiteranteil erheblich zu verkürzen und die wirksame Länge um 2 x lw1 zu vergrößern. Die Achsannäherung kann einseitig, d.h. nur für einen Wickelkopf geschehen, so dass man eine glockenförmige Wicklung mit ihren Vorteilen bekommt, wie in Bild 13 ersichtlich.

Bild 13 Gleichstrom- Glockenläufermotor in zwei Schnittansichten der Schnittlinien I-I,II-II Im Schnitt I ist die Verkürzung der achsnahen verbindenden Leiter, mit einem minimalen unwirksamen Anteil (explizit dargestellt ist dies in Bild 16) im Vergleich zu dem langen im Umfangsbereich verbleibenden unwirksamen verbindenden Leiter lu, gut sichtbar. Zu dem haben die nun sehr kurzen, die Spulenseiten verbindenden, achsnahen Leiter, aufgrund ihrer Lage (hier bogenförmig), noch einen wirksamen Anteil lwk in Abhängigkeit der Spulenweite, der den Spulenausnutzungsgrad x Sp weiter verbessert (siehe dazu Bild 16). Für Spulenläufer spart diese Achsannäherung gegenüber einem herkömmlichen Glockenläufer (Bild 2) zusätzlich noch Kupferlängen ein, die dafür notwendig wären um die im Umfangsbereich liegenden Spulen mit dem Kommutator zu verbinden. Schrägwicklungen können bei dieser Maschinenform in Bild 13 ebenfalls mit den gleichen Vorteilen verwendet werden, wobei die Leiter zusätzlich vorteilhafterweise, im sich der Achse annähernden Bereich, nahezu radial verlaufen und somit hochwirksam sind. Man spart also in zweifacher Hinsicht Leitungskupfer, einerseits durch die verkürzende Wirkung der Achsannäherung auf die unwirksame Länge lu innerhalb der Spule und andererseits durch das Überflüssigwerden von langen Leitern zwischen Spulen und Kommutator. Darüber hinaus liegt der Leiter wirkungsvoller zur Bewegungsrichtung und natürlich ist auch bei dieser Maschine, wie zuvor beschrieben, durch die Faltung eine Verlängerung der wirksamen Leiterlänge auf engem Raum erreicht, so wie in allen vorgestellten Maschinen. Für Glockenläufer ist dies eine gute Möglichkeit den Spulenausnutzungsgrad zu erhöhen und die Maschine wesentlich leistungsstärker zu machen. Der rautenförmige wirksame Leiterbereich verteilt sich hier auf beide Luftspaltabschnitte, wobei sich für den scheibenförmigen Luftspaltbereich kreissegmentförmige Polformen ergeben und für den hohlzylindrischen Luftspaltbereich dreiecksförmige. Quantensprung durch volle Umsetzung der IdealbedingungenDer nächste Entwicklungsschritt führt zu einer besonders effektvollen und leistungsstarken Maschine, mit Spulen mit einer beidseitigen axialen Annäherung der Wickelköpfe (Bild 14).

Bild 14: Trommelwicklung mit Magnetläufer

und fest verbundener Luftspule mit der Damit erreicht man eine wirksame Länge lw von ca. 98%. So liegt fast der gesamte Leiter der Spule rechtwinklig zur Bewegungsrichtung und erfüllt damit alle Idealbedingungen für die Energieumsetzung. Der innenliegende Rückschluss, der natürlich auch mit magnetischen Polen belegt sein kann, ist in diesem Fall nicht fest mit der äußeren Feldeinrichtung (Magnetpole 1 mit Rückschluss) verbunden, sondern magnetisch gekoppelt als Nachläufer. Dies ist eine aufwendige Ausführung für hohe Leistungen, die ein bis zwei zusätzliche Lager notwendig macht, was jedoch im Zuge des Umdenkens bezüglich der Wichtigkeit und Wirtschaftlichkeit des Wirkungsgrades und des geringen Anteiles der Anschaffungskosten an den Gesamtbetriebskosten kein Problem mehr sein sollte. Bei einer anderen, weniger aufwendigen, hier nicht dargestellten Variante für Maschinen kleiner Leistung (bis 200W) ist die beidseitige Achsannäherung mit einseitiger Lagerung der Wicklung konstruiert, wobei z.B. Innenpole verwendet werden. Dies sind aber nur zwei Beispiele von vielen, wie diese hocheffektive Trommelwicklung konstruiert werden kann. Das Gleiche gilt auch für die anderen Ausgestaltungen der Erfindung. Quantensprung in der PlatzersparnisEine sehr platzsparende und doch sehr leistungsstarke Grundvariante, mit beidseitiger Annäherung der Wickelköpfe bzw. der unwirksamen verbindenden Leiter und damit hochgradiger Spulenausnutzung, ist die der Scheibenmaschine in Bild 15.

Bild 15: Magnetläufer in Scheibenform in zwei Schnittansichten entlang der Linien I-I,II-II Welche hohe wirksame Länge lw die Spule einer solchen Maschine hat, zeigt Bild 16 anhand der mittleren Windungslänge, in dem eine Spule der Scheibenmaschine auf eine Ebene aufgeklappt ist.

Bild 16: Aufgeklappte Spule der Scheibenmaschine von Bild 15 Nahezu der gesamte Leiter, bis auf die kurzen Bögen im achsnahen Bereich, liegt ideal zur Bewegungsrichtung. Davon sind bis auf die kurzen Leiter lu2, lu4, die im Faltbereich außerhalb des Feldes liegen, alle ideal rechtwinklig vom Feld durchdrungen. Sogar für die kurzen aber aufgrund der hohen Geschwindigkeit sehr effektiven Leiter im Faltbereich bzw. hier Umfangsbereich gilt dies mit guter Annäherung. Auch die engen Bögen im achsnahen Bereich, haben noch eine wirksame Komponente lwka von mehr als 50% der Bogenlänge in Abhängigkeit von der Spulenweite. Die Scheibenmaschine bietet neben der schon beachtlichen Kupferausnutzung einen sehr einfachen und platzsparenden Aufbau in axialer Richtung. Hierzu kommt der relativ geringe Durchmesser ca. die Hälfte im Vergleich einer herkömmlichen Scheibenmaschine gleicher Leistung. Durch die Faltung ist es auch erstmals möglich, eine reine Schrägwicklung bei Scheibenmaschinen zu verwenden. Der wirksame rautenförmige Spulenbereich von Bild 10 verteilt sich dabei zu gleichen Teilen zu kreissegmentförmigen Flächen jeweils auf einen Luftspaltabschnitt, wobei einerseits die mechanischen Vorteile der in sich stabilen, selbsttragenden Wicklung hoher Leiterdichte genutzt werden können und andererseits die Leiter nur minimal schräge zum idealen rechtwinkligen Verlauf sein müssen, um große Spulenweiten zu erreichen. Deshalb sind die Maschinen sehr leistungsstark. Eine Schrägwicklung war bei Scheibenläufern bisher unwirtschaftlich, da der rautenförmige, wirksame Bereich (die wirksame Polform) eine sehr kleine, ungünstig verzerrte Form in der Scheibenwicklung annahm. Hier dagegen ist der wirksame Bereich innerhalb jedes Spulenabschnittes groß und sehr effektiv auch im Vergleich zu einem herkömmlichen Glockenläufer. Quantensprung durch Nutzung hoher UmfangsgeschwindigkeitenEine Erweiterung zur Nutzung hoher Umfangsgeschwindigkeiten der einfachen Scheibenmaschine, bei der innere und äußere Scheiben den gleichen Durchmesser aufweisen, ist schon in der Maschine von Bild 15 geschehen. Die Nutzung hoher Umfangsgeschwindigkeiten wird in Bild 15 erreicht durch den vergrößerten Durchmesser der äußeren Scheiben gegenüber der inneren Scheibe. So wird der Faltbereich schon ca. zu 50% durch das Feld der Pole im Umfangsbereich genutzt. Zwei weitere Beispiele für Erweiterungen der scheibenförmigen Grundform zeigen Bild 17 und Bild 18, in denen die Spulen auch vorteilhaft im Umfangsbereich vom Feld durchdrungen sind, so dass auch noch außerhalb des Feldes verbliebene, gefaltete Leiter lu2, lu4 des Umfangsbereiches in Bild 16 voll wirksam sind und zudem noch von einem stärkeren Feld (große Polfläche) durchdrungen werden. Hierzu muss man bedenken, dass bei herkömmlichen Scheibenmaschinen (Bild 7,8) der hocheffektive Umfangsbereich der Maschine nicht genutzt wird, da dort sogar die uneffektivsten Leiter die Wickelköpfe bzw. die sehr langen verbindenden unwirksamen Leiter oder Leiteranteile liegen, die auch noch den Maschinendurchmesser unvorteilhaft vergrößern. Die Leiter im Umfangsbereich der Maschine in Bild 15 dagegen, liegen ideal zur Bewegungsrichtung, sind bei dieser Ausführung zwar relativ kurz, aber aufgrund der hohen Umfangsgeschwindigkeiten in diesem Bereich hoch wirksam, so dass sie einen Leistungsanteil, je nach geometrischen Abmessungen, von ca. 30-50% der Gesamtleistung liefern. Dies führt auch nicht, wie man denken könnte, zu einem erhöhten Magnetaufwand, sondern ganz im Gegenteil ist der Leistungsgewinn in diesem Bereich so groß, dass die Wicklung insgesamt wesentlich kleiner im Durchmesser gebaut werden kann, so dass im Axialfeld mindestens das Magnetmaterial eingespart wird, das im Umfangsbereich für das Radialfeld notwendig ist. Die Nutzung dieser Leiter kann auf verschiedene Weise geschehen, wie die Bilder 17 bis 20 beispielhaft zeigen. Durch die in Bild 17 axial aus dem Luftspaltbereich herausgeführte Spulenhalterung 6, wird der größte Teil der Leiter im Faltbereich bzw. Umfangsbereich nutzbar gemacht.

Bild 17

Die Besonderheit in Bild 18 liegt in der vollkommenen Geschlossenheit des Luftspaltes im Umfangsbereich, so dass eine bis zu 98%ige Kupfernutzung mit Erfüllung der idealen Rechtwinkligkeitsbedingung erreicht wird. Dies wird ermöglicht in dem die Spulenhalterung an einem Wickelkopf bzw. einem achsnahen unwirksamen Leiterbereich angebracht ist und axial aus dem Luftspaltbereich herausgeführt wird. Bei einer hier nicht dargestellten Variante ist die Achse nur einseitig der Spulenhalterung gegenüberliegend gelagert, was die achsnahe Spulenhalterung vereinfacht. Weitere vorteilhafte Ausgestaltungen in diesem Bereich sind in Bild 19 und 20 zu sehen. Die Nutzungsvarianten der Leiter im Umfangsbereich von Scheibenmaschinen sind auf die Nutzung der Faltbereiche der Spulen der anderen Konstruktionsvarianten, wie z.B. der Linearmaschine aus Bild 11 oder der Doppelglocken-maschine aus Bild 12 übertragbar. Zu den gezeigten Ausführungen der Linear -, Trommel-, Glocken- und Scheibenmaschinen gibt es eine Vielzahl von Varianten und Abwandlungen bezüglich der Pollage (innen/außen), der Spulenhalterung, der Ständer und Läuferverteilung, der Verbindung der Spule oder der Feldeinrichtung mit der Achse oder der Welle, die hier nicht alle beschrieben sind und nur an zwei Beispielen in Bild 19 und 20 einer Scheibenmaschine veranschaulicht werden. Wie schon eingangs beschrieben, sind neben Außenpolanordnungen auch Innenpolanordnungen oder eine Kombination daraus möglich, wie in Bild 19 ersichtlich.

Bild 20 zeigt eine Innenpolanordnung, bei der die magnetischen Pole im Umfangsbereich auch rechtwinklig zum Luftspalt magnetisiert sind, so dass auch dort der wirksame Leiter optimal vom Feld durchdrungen wird. Die magnetischen Pole sind um einen scheibenförmigen, magnetisierbaren, vorzugsweise ferromagnetischen Kern herumgezogen und auf diesem rechtwinklig zu seiner Oberfläche magnetisiert worden. Der außenliegende Rückschluss ist dem Spulenverlauf angepasst, so dass sich eine gleichmäßige Luftspaltbreite und damit eine höhere magnetische Induktion ergibt. Die Spulen sind im Umfangsbereich gehaltert. Im Falle eines Spulenläufers wäre der Luftspalt des Umfangsbereichs vollkommen geschlossen und die Spule mit der Welle verbunden, ähnlich wie in Bild 13 beim Glockenläufer. Durch die Innenpolanordnung in Bild 19 und Bild 20 erreicht man auch eine Verlängerung der hochwirksamen Leiter im Umfangsbereich der Maschinen und zudem eine größere Polfläche mit einer großen magnetischen Induktion. Quantensprung in der flexiblen Auslegbarkeit der MaschineNeben der großen Kupferausnutzung bedeutet die beidseitige Achsannäherung der Wickelköpfe einen Quantensprung in der flexiblen Auslegbarkeit der Maschine bei der Konstruktion, wobei die beidseitige Achsannäherung eine fast gänzliche Unabhängigkeit der Kupferverluste von der Wahl der Größe der Spulenweite bzw. der Polweite zur Folge hat, was die Maschinenauslegung wesentlich erleichtert und eine Verwendung großer Polweiten ohne eine gravierende Erhöhung der Kupferverluste ermöglicht.

Weitere Vorteile und Aufbauvarianten der MaschinenBezüglich des Magnetaufwandes könnte man meinen, dass bei diesen Maschinen z.B. in Bild 15, gegenüber herkömmlichen Scheibenläufern mit einseitiger Magnetanordnung wie in Bild 1, mehr Fläche mit Magneten bestückt werden muss, da ja zwei Luftspaltabschnitte mit magnetischen Polen vorhanden sind. Auf die Spulenfläche bezogen sind aber in dieser Maschinengrundform auch nur einseitig magnetische Pole vorhanden, die u.a. nur auf mehrere Luftspaltabschnitte verteilt liegen. Durch die bessere Kupferausnutzung, die bessere Nutzung der Leiter im energiereichen Umfangsbereich und die flexible und daher optimale Maschinen-auslegung, ist die Spulenfläche und damit der Magnetaufwand sogar kleiner, um auf eine geforderte Leistung zu kommen. Man kann es auch anders betrachten, indem die Maschinen bei gleicher Maschinenfläche wesentlich höhere Drehmomente und Leistungen liefern. Hinzu kommt, dass die Maschinen sehr kompakt und durch ihre flexible Auslegbarkeit sehr anpassungsfähig an äußere Gegebenheiten sind. Das Grundprinzip der Entwicklung, die Faltung der eisenfreien Luftspule bzw. des Luftspaltes, im Schnitt quer zur Bewegungsrichtung, mit der Realisierung der verbesserten Spulenausnutzung und dem Erreichen kompakter Maschinen ist, wie herkömmliche Luftspulenmaschinen, hervorragend für mit Gleichstrom betriebene Maschinen, wie in den Zeichnungen teilweise dargestellt, mit mechanischer oder elektronischer Kommutierung geeignet, bei Verwendung von vorzugsweise permanenterregten und ausgeprägten magnetischen Polen und des dazugehörigen Wicklungsaufbaues. Welchen Gewinn das neue Maschinenkonzept liefert, und

wie dieser in der Ausgestaltung umgesetzt werden kann, soll hier nur am

Beispiel des Forschungsvorhabens

WE 274/75 (PDF 20MB) aus dem Jahr 1985 [3] gezeigt werden und ist

aber ausführlicher Gegenstand eines weiteren Beitrages [4].

Bild 21: Vergleich der Scheibenwicklung

des Forschungsvorhabens WE 274/75 Ein Ergebnis der Untersuchung ist, dass im Umfangsbereich (zwischen 40 und 56 cm Durchmesser) eines Luftspaltes der erfindungsgemäßen Doppel-Scheibenmaschinen ein Vielfaches der Maschinenleistung, der herkömmlich genutzten Wicklungsteile (zwischen 20 und 40 cm Durchmesser) vollbracht wird und dies auf hocheffiziente Weise. Doppel-Scheibenmaschine 1:Somit kommt die Doppel-Scheibenmaschine 1 (Bild 21) kommt somit auf eine mehr als 11fache Leistung gegenüber der Maschine des Forschungsvorhabens, also auf 334kW, bei gleichem Maschinendurchmesser, gleicher Polzahl, Drehzahl, Wicklungszahl, Luftspaltbreite und Luftspaltinduktion, gleichem Leiterquerschnitt, also gleichen äußeren Bedingungen. Durch den parallel liegenden Luftspaltabschnitt und die teilweise Ausstattung des Umfangsbereiches der Doppel-Scheibenmaschine 1 mit magnetischem Feld, steigt der Magnetmaterialbedarf dabei nur auf das 4,5-fache. Die Maschine ist durch den zweiten Luftspaltabschnitt axial etwas länger. Dies ist aber alles, in Anbetracht des enormen Leistungszuwachses, der Effizienzsteigerung und der Verbesserung aller sonstigen Maschineneigenschaften, für die meisten Anwendungen akzeptabel. Der Wirkungsgrad der Doppel-Scheibenmaschine liegt aufgrund der vermiedenen

Kupferverluste, die sich ihrerseits vielfältig

verlustsparend auswirken, im Maximum nahe bei 100%.da bei einer herkömmlichen

Scheibenmaschine dies schon bei 92% lag und der größte Anteil der Gesamtverluste

Kupferverluste sind. Die hohen direkten und indirekten Kupferverlustanteile in herkömmlichen Luftspulenmaschinen werden auch in den Dissertationen [5,6,7] untersucht, woraus ersichtlich wird, dass auch bei ihnen der Anteil der Kupferverluste an den Gesamtverlusten zwischen 30 und 70% liegt, mit der Tendenz zu 70% in Abhängigkeit von der Drehzahl und der Belastung. Doppel-Scheibenmaschine 2: Den hohen Leistungsgewinn der erfindungsgemäßen

Maschinen kann man auch ganz oder teilweise dazu verwenden am Außendurchmesser

der Maschine zu sparen. Wird der Durchmesser der Wicklung auf 40cm beschränkt,

erzielt der Grundtyp der Scheibenmaschine von Bild 15 noch eine Leistung

von ca. 94 kW (Doppel-Scheibenmaschine 2, Bild 21). Dies entspricht

einem Leistungsgewinn von 212%, gegenüber der Maschinen des Forschungsvorhabens

WE274/75 (Bild 21). Die Doppel-Scheibenmaschine erreicht bei diesem

geminderten Durchmesser noch immer mehr als die dreifache Leistung der

herkömmlichen Maschine beim doppeltem Einsatz von Magnetmaterial.

Hier liegt also der Gewinn, sowohl in der Leistung als auch im geringeren

Durchmesser, ganz abgesehen von den anderen Verbesserungen, wie dem höheren

Wirkungsgrad, dem größeren Leistungsvolumen und Leistungsgewicht

der Maschine und dem größeren Leistungsgewicht des Rotors,

sowie geringem Massenträgheitsmoment, was zu sehr energiesparenden

und dynamischen Eigenschaften führt. Wird nun nur die gleiche Leistung der Maschine des Forschungsvorhabens, zu Gunsten eines geminderten Durchmessers und einem verringerten Magnetmaterialeinsatz angestrebt, kommt die Doppel-Scheibenmaschine 3 (Bild 21) auf einen Durchmesser von nur 31 cm, wobei noch 4% weniger Leiter und 6% weniger Magnetmaterial im Vergleich zum Forschungsvorhaben WE274/75 aufgewendet werden muss. Die hohe Effizienz des vorgestellten Maschinenkonzeptes wurde hierbei fast vollständig zugunsten des Maschinendurchmessers mit einer Durchmesserersparnis von 45% umgesetzt. Wird dagegen die Effizienzsteigerung, wie in der Doppel-Scheibenmaschine 1, als Leistungssteigerung bei gleichem Durchmesser unter Einsatz von 67% mehr Leitermaterial und ca. 350% mehr Magnetmaterial umgesetzt, erhöht sich die Leistung um 1000% So kann der Gewinn an Effizienz vom Maschinenkonstrukteur dahin gelenkt werden, wo es die Anwendung erfordert. Auf diese Weise liefert das vorgestellte Maschinenkonzept auch den idealen Antrieb für zukünftige Elektroautos in Verbindung mit dem Einsatz der Brennstoffzelle oder den hocheffizienten Startergenerator für herkömmliche Autos. Als Wechselstromgenerator eignet sich die Maschinen

mit elektronischer Gleichrichtung zur Ladung von Batterien. Weiterführend ist das Luftspulenprinzip auch auf Asynchronmaschinen angewendet. Dies bringt auch in diesem Maschinenbereich viele Vorteile und ganz neue Maschineneigenschaften [10]. Die vorgestellten Maschinen und noch weitere hier nicht dargestellte Abwandlungen des Grundkonzeptes des Luftspulenprinzips sind national und international als mehrere Patente [8,9,10, 11,12] angemeldet, wobei das vorläufige internationale Prüfungsverfahren für die vorgestellten Erfindungen bestanden wurde. Herstellung der WicklungFür die Herstellung der Wicklung gibt es eine Vielzahl von Verfahren, die eine Abwandlung von bestehenden Herstellungsverfahren der Wicklungen der bekannten Trommel-, Glocken- und Scheibenmaschinen, insbesondere der eisenfreien Luftspulenmaschinen, sind, wobei die Spule oder Wicklung entweder sofort in die Endform oder zunächst in einer Ebene oder um einen Zylinderumfang gewickelt wird, um anschließend gefaltet oder geformt zu werden. Für ein besonders gutes Verfahren wurde ein gesondertes Patent angemeldet. Auch die Verwendung von gedruckten, gestanzten oder geätzten Leiterbahnen ist vorteilhaft z.B. als Multilayer für die Verwendung einer Gleichstromschrägwicklung bei einem Spulenläufer der Scheibenmaschinenform in Bild 15. Dabei werden zwei Multilayer- Scheiben hergestellt, dessen offene Leiterschleifen im Umfangsbereich, durch Verlöten oder Verschweißen oder Ähnliches, miteinander zu einer Wicklung verbunden werden, wobei sie dabei die mittlere Rückschlussscheibe 2 schon umfassen oder die ausgestanzten Spulenseiten um die mittlere Scheibe herumgefaltet und dann auf scheibenförmigen Trägern befestigt werden. Im Allgemeinen ist der Maschinenaufbau sehr einfach und kostengünstig, da auf die Lamellierung der Rückschlüsse verzichtet werden kann, keine Nuten vorhanden sind und die Materialien effizient genutzt werden. Mit dem Auslaufen der Patentlaufzeit für das Herstellungsverfahren von Hochenergiemagneten im Jahr 2004 ist mit einer weiteren Verringerung der Preise für Hochenergiemagneten zu rechnen, was sich zusätzlich förderlich auf das vorgestellte Maschinenkonzept auswirkt.

AnwendungenDer Anwendungsbereich der eisenlosen Luftspulenmaschinen befindet sich im Umbruch.

Einerseits weiten die neue Maschinen des Luftspulenprinzips die klassischen Anwendungs-gebiete für eisenlose Luftspulenmaschinen, sowohl in ihrem Leistungsbereich, als auch durch die Verbesserung der Maschineneigenschaften stark aus. Dies gilt für mechanisch und für elektronisch kommutierte Motoren, so wie für Stellantriebe von Servoeinrichtungen, die außerdem dynamischer und für höhere Drehzahlen verwendbar sind. Auch für alle anderen Anwendungen als Motor oder Generator, bei denen Platz- oder Gewichtsprobleme bestehen, bei gleichzeitiger Forderung nach Leistungsstärke und Effizienz, sind diese Maschinen hervorragend geeignet. Für alle batteriebetriebenen Anwendungen, bei denen sowieso auf den Wirkungsgrad geachtet werden muss, wird der Anwendungsbereich ausgeweitet. Hier liegt das Anwendungsfeld vom Kleinstantrieb z.B. für Uhren über Kleinantriebe für CD’s, Tonbänder und Kassettenrecorder, Kameras, Modellfahr- und flugzeuge bis hin zu Antriebsmotoren für Batteriebetriebene Fahrzeuge wie Autos, Gabelstapler, Rollstühle, Fahrräder, Motorboote und Raumfahrzeuge. Als Generator eignet sich die Maschine ebenfalls, aufgrund des so hohen Wirkungsgrades, des geringen Innenwiderstandes, der geringen Anlaufzeitkonstanten, der fehlenden Reluktanzmomente im Leerlauf und der geringen Gesamtmasse und des geringen Durchmessers, hervorragend. Hier liegen die Anwendungen von einem Nabendynamo für Fahrräder, das nur Lagerreibung und geringe Wirbelstromverluste in der Wicklung im Leerlaufbetrieb hat und somit immer mitlaufen kann und elektrisch an- und abgestellt werden kann, über einen Generator für klein und mittlere Windkraftanlagen bis hin zu einer leistungsfähigen und hocheffizienten Lichtmaschine für Fahr-und Flugzeuge mit hohem Energiebedarf. Auch für Anwendungen, bei denen es auf ein gutes Leistungsgewicht, Leistungsvolumen oder Drehmomentengewicht ankommt ist diese Maschine hervorragend geeignet. Für Anwendungen, bei denen heutzutage zur Kontrolle, über etwaige Fehlerquellen im System, Motorbetriebswerte sensiert werden [2], sind diese Motoren mit ihrem sehr gut berechenbaren Verhalten, aufgrund der geraden Kennlinien, prädestiniert. Andererseits rücken eisenlose Luftspulenmaschinen

aufgrund der heutigen zentralen Bedeutung des Wirkungsgrades, aber auch

der anderen hervorragenden Eigenschaften, ins Rampenlicht bei der Projektierung

und bekommen damit einen ganz neuen und hohen Stellenwert, der ihnen heute

auch gebührt. So werden in Zukunft eisenfreie Maschinen auch in neuen

Anwendungsgebieten eingesetzt, die bisher Maschinen mit eisengefüllten

Spulen vorbehalten waren. SchlussbetrachtungDurch diese Neuentwicklung und das Umdenken, bezüglich der betriebs- und volkswirt-schaftlichen und der umweltschützenden Bedeutung der Minderung des Energieverbrauches von elektrischen Maschinen, ist der Grundstein für eine neue Maschinengeneration gelegt. Nicht nur der bisher unerreichte Wirkungsgrad ist dabei von entscheidender Bedeutung, sondern auch die anderen hervorragenden Eigenschaften, die für viele Anwendungsgebiete heute von einer modernen Maschine verlangt werden. Andererseits birgt das Maschinenkonzept noch viel Entwicklungspotential,

wie bei jeder entscheidenden Neuentwicklung, was dem Wirtschaftbereich

der Motoren und Generatoren auch im Anwendungssektor einen innovativen

Schub geben wird. Diese Maschinen sichern auf höchst wirtschaftliche

Weise die Zukunft

|